بق آئین نامه آبا بند 9-4-3-1 قالب برداری و برچیدن پایه ها با توجه به رفتار آتی سازه باید طوری باشد که قطعه به تدریج و در هماهنگی کامل با وظیفه آتی خود تحت اثر بار قرار گیرد . به عنوان مثال برچیدن پایه های تیرها باید از وسط شروع شود و به طرف تکیه گاه ادامه یابد یا پایه های زیر طره های بزرگ باید به تدریج از لبه آزاد به طرف تکیه گاه برچیده شود و هر لحظه که علایمی از تغییر شکل یا ترک خوردگی در طره ها مشاهده شود , باید برچیدن پایه ها را متوقف کرد . قالب هر دهانه تیر های یکسره یا هر چشمه دال های یکسره باید وقتی بر داشته شود که دهانه مجاور تیر یا چشمه مجاور دال بتن ریزی شده و بتن مقاومت لازم برای قالب برداری را به دست آورده باشد . در ساختمان های چندین طبقه قالب و داربست هر طبقه را وقتی می توان برداشت که حداقل دو طبقه بالا تر از آن بتن ریزی شده و بتن مقاومت لازم را بدست آورده باشد . به عبارت دیگر بار قالب و داربست و بتن تازه ریخته شده هر طبقه باید حداقل بین دو طبقه توزیع شود تا بتن طبقات زیرین دچار تغییر شکل های زود رس نشود .

در ادامه بند 9-4-3-2 ذکر میکند که دمای مجاور سطح بتن با آنچه در جدول 9-4-3-2 آمده تفاوت داشته باشد , می توان از روابط مندرج در تفسیر جدول 9-4-3-2 استفاده کرد . این روابط تا زمانی معتبرند که درجه حرارت محیط از 25 درجه سلسیوس بیشتر نباشد . در صورتی که در اعضا و قطعات بتنی نسبت بار مرده به کل بار قابل توجه باشد , حداقل زمان لازم برای قالب برداری مدتی است که طی آن علاوه بر تامین شرط 70 درصد مقاومت مشخصه 28 روزه , قطعه قادر باشد دو برابر تنش ناشی از بار مرده خود را تحمل نماید .

در این بخش تا حالا به ذکر نکات آئین نامه پرداختیم . اصولا قالب بر داری از ساختمان بتنی وقتی باید انجام شود که اجزای بتن بتوانند وزن خود را تحمل نمایند . برای ستون ها همین قدر که شکل هندسی آنها تشکیل گردد میتوانند قابل را باز کنند ولی باید دقت شود که در مورد قالب برداری به گوشه آنها آسیب نرسد زیرا یه لت سست بودن بتن در اثر کوچک ترین ضربه گوشه آنها خواهد ریخت . باید به این نکته نیز اشاره کنم که برای آنکه از سخت شدن بتن و بار بر بودن آن مطمئن شویم بهتر است

فتح الله شفیعی

مهندسین عمران روستای بردکوهفتح الله شفیعی

مهندسین عمران روستای بردکوهاصول طراحی استخرها

اصول طراحی استخرها

پیشرفتهایی

که در چند سال اخیر حاصل شده اند شیوه ها و مفاهیم طراحی استخرها را تغییر

داده و ویژگی های جدیدی به آنها اضافه کرده اند. طرح های جدید با توجه به

توصیه های مشاوران استخرسازی درباره چیدمان، استقرار و شکل استخر تهیه می

شوند.

مهندسان تاسیسات نیز باید مطابقت داشتن

کلیه تجهیزات استخر را با مقتضیات جریان و فیلتراسیون آن مورد بررسی و

تایید قرار دهند. البته ملاحظات دیگری چون ولتاژهای الکتریکی، نوع موتورها،

نوع فیلترها و شیمی آب نیز وجود دارند.

سازندگان استخرها باید بخوبی با تجهیزات مورد استفاده در استخرها، رنگها و پرداختهای سطوح، شیمی آب، پمپاژ مکانیکی، فیلتراسیون، سیستمهای گرمایش و الکتریکی آشنایی داشته باشند. لازم است که بدانیم برای طراحی یک استخر باید تصمیمات مهمی اتخاذ شوند، تصمیماتی مانند تعیین مواد ساختاری استخر، استفاده از کاشی یا سیمان برای سطح نهایی، روشنایی استخر و تجهیزات جانبی استخر. انتخاب سیستمهای مکانیکی و الکتریکی که باید در موتورخانه استخر نصب شوند و طراحی سیستم لوله کشی وابسته شاید از کلیه این تصمیمها مهم تر باشد. تجهیزات مکانیکی و الکتریکی یک استخر قلب تپنده آن بوده و مسلما عوض کردن یک فیلتر یا پمپ یا شبکه لوله کشی پس از پایان کار ساخت استخر عملی و اقتصادی نخواهد بود. صاحبان استخر می توانند نمای ظاهری یا کاشی کاری استخر را با هزینه کم و بدون خسارت زیاد تغییر دهند. ولی عوض کردن پمپها، فیلترها و یا لوله کشی دشوار و حتی غیر ممکن خواهد بود چون این سیستمها در زیر استخر نصب می شوند. نوع سیستم و تجهیزات بکار رفته بر هزینه های عملکرد تاثیر گذارند، البته صاحبان استخرها معمولا تا قبل از دریافت اولین قبوض برق یا آب به این نکته توجه نمی کنند.

انواع استخرها

استخرهای شنای عمومی در چند نوع مختلف وجود دارند :

استخر کانالی عادی برای تمرینات ورزشی

فواره ای و آبشاری

استخرهای مسابقه

استخرهای کوچک برای بازی کودکان با اسباب بازی ها و آبفشان ها

استخرهای درمانی

استخرهای با آب موج دار

استخرهای کم عمق برای کودکان

آبشارها

گردابها

استخرهای با عمق صفر در ورودی

استخرهای خاص

راهنمای تراکم آسفالت

1- کلیات

2- معیار تراکم

3- آزمایشهای تراکم

4- تعداد غلتکهای مورد نیاز

5- روش غلتکزنی

6- غلتکزنی درزهای عرضی

7- غلتکزنی درزهای طولی

8- غلتکزنی اولیه

9- غلتکزنی ثانویه

10- غلتکزنی نهایی

11- سطوح غیر قابل دسترسی برای غلتکها

12- تصحیح ناهمواریهای سطح

13- کنترل ترافیک

14- عوامل موثر در تراکم

15- ترک ناشی از تراکم

[URL= 1- کلیات[/URL]

تراکم نقش مهمی در کیفیت ساخت راه و به خصوص لایههای روسازی آن دارد. تا چندی قبل، تراکم بعنوان بخش مهمی از فرآیند ساخت تلقی نمیشد ولی با تحلیلهای اقتصادی جامع در مورد روسازیها، به وضوح مشخص شده است که طول عمر مورد نظر و هزینههای نگهداری لایههای گرانقیمت آسفالت در حد زیادی به ظرفیت باربری آن، یعنی در واقع به تراکم لایههای آن بستگی دارد.

لایههای آسفالتی، بعد از پخش، باید به منظور تحمل بارها، توزیع بهتر فشارهای وارده و نیز ایجاد یک سطح صاف و هموار، متراکم شوند. در نتیجه تراکم، لایهها به هم میچسبند تا یک سازه متراکم و بدون درز تشکیل شود و در مقابل نیروهای برشی حاصل از ترافیک بهتر عمل کنند. با کم شدن فضای خالی در آسفالت، مقاومت آن در برابر شرایط آب و هوایی و نیز فرسایش بیشتر شده و باعث دوام بیشتر آسفالت خواهد شد و با کاهش ناهمواری سطح، ایمنی ترافیک و راحتی رانندگی بیشتر میشود و بار ضربهای ترافیک برروی آسفالت کم میگردد.

با توجه به موارد فوقالذکر، ضروری است که در تراکم آسفالت بیشتر دقت شود تا نتیجه مطلوب حاصل گردد. در راستای بهبود کیفیت تراکم مخلوطهای آسفالتی توضیحاتی را به شرح زیر ضروری میداند:

اکثر مخلوطهای آسفالتی چنانچه در دماهایی که غلظت ( ویسکوزیته ) قیر مناسب باشد پخش و غلتک زنی شوند به خوبی متراکم میگردند. غلتکزنی باید بلافاصله بعد از پخش مخلوط آسفالتی در درجه حرارت مناسب شروع شود. ولی به منظور تامین کیفیت مطلوب لایههای آسفالتی، غلتکزنی باید با دقت صورت گرفته و از ایجاد زبری و ناهمواری زیاد در سطح روسازی جلوگیری کند.

بعد از پخش آسفالت، غلتکزنی درزهای طولی باید سریعاً انجام شود. غلتکزنی اولیه باید تا حد امکان سریعتر ( در درجه حرارت مناسب ) انجام شود، بدون اینکه در مخلوط ترک ایجاد شود و یا مخلوط بوسیله لاستیکهای غلتک از جای خود بلند شود. البته غلتکزنی اولیه نباید خیلی سریع شروع شود زیرا شروع زود هنگام غلتکزنی عواقبی را به شرح زیر به دنبال خواهد داشت:

- چسبیدن مصالح به جدار غلتک ( با وجود آب پاشی سطح جدار آن ).

- ظهور ترکهای عرضی در پشت جدار غلتک.

- ایجاد برآمدگی و چینخوردگی در جلوی غلتک.

غلتکزنی ثانویه باید بلافاصله بعد از غلتکزنی اولیه انجام شود و تا زمانی که دمای مخلوط به مقداری است که میتواند به چگالی ماکزیمم برسد ادامه یابد. غلتکزنی نهایی تا زمانی باید ادامه یابد که مخلوط هنوز برای برطرف کردن اثر غلتک ( ناهمواری ) حالت شکلپذیری دارند. موضوع زیر بعنوان یک خطمشی پیشنهاد می شود:

درزهای طولی و لبهها بلافاصله بعد از پخش، غلتکزنی شوند. غلتکزنی اولیه حدود 60 متر بعد از فینیشر و غلتکزنی ثانویه 60 متر و یا کمتر بعد از غلتکزنی اولیه و غلتکزنی نهایی تا حد امکان سریعتر و بعد از غلتکزنی ثانویه انجام شود.

اگر چگالی مورد نظر در هنگام اجرا بدست نیاید، ترافیک بعدی، روسازی را تحکیم میدهد که این عمل باعث نشست در زیر چرخهای وسایل نقلیه میشود. برای رسیدن به چگالی مورد نظر و یک سطح قابل قبول، توصیه میشود که از غلتک چرخ لاستیکی با فشار تماس بالا همراه با غلتک چرخ فولادی استفاده شود.

غلتکهای ویبره نیز در این کار مفید و با ارزش هستند و چون غلتکهای ویبره ممکن است در مواردی موج ایجاد نماید لذا استفاده از غلتکهای لاستیکی در مراحل نهایی غلتکزنی میتواند نارسایی مذکور را برطرف نماید.

[URL=2-معیار تراکم[/URL]

توصیه میشود که هر لایه از روسازی آسفالتی باید به گونهای متراکم شود که وزن مخصوص آن تا میزان 97 درصد وزن مخصوص آسفالت بدست آمده در آزمایش مارشال باشد که این رقم تراکم تابع نوع آسفالت و نحوه بهره برداری از آن میباشد بطوری که در فرودگاهها درصد تراکم بیشتر بوده و برعکس در جادهها با ترافیک سبک میتواند درصد تراکم کمتر از آن نیز باشد.

[URL= 3- آزمایشهای تراکم[/URL]

آزمایشهای فراوانی برای روش اندازهگیری درصد تراکم مخلوطهای آسفالتی وجود دارد. معمولترین روش آزمایش، اندازهگیری چگالی نمونه متراکم شده میباشد که از روسازی، نمونهبرداری شده و با چگالی نمونه متراکم شده در آزمایشگاه مقایسه شود.

[URL= 4- تعداد غلتکهای مورد نیاز[/URL]

بجز در کارهای کوچک، حداقل دو غلتک مورد نیاز است. برای بدست آوردن چگالی مورد نظر هر تعداد عبور غلتک که لازم باشد، باید زده شود.

[URL= 5- روش غلتکزنی[/URL]

هنگام غلتکزنی، چرخهای غلتک باید خیس نگه داشته شوند تا از چسبیدن مخلوط به آن جلوگیری گردد.

غلتکها باید با یک سرعت ملایم و یکنواخت و نیز در نزدیکی فینیشر حرکت کنند. سرعت غلتکهای چرخ فولادی بسته به شرایط، نباید بیش از 3 تا 5 کیلومتر در ساعت و سرعت غلتکهای چرخ لاستیکی نباید بیش از 5 تا 8 کیلومتر در ساعت باشد. غلتک باید در شرایط مطلوبی بوده تا توانایی برگشت را بدون لرزش داشته باشد، خط و نوار غلتکزنی نباید سریعاً عوض شود و یا جهت حرکت آن نباید سریعاً برعکس شود، تغییر سرعت نیز باید به صورت تدریجی اعمال گردد، زیرا در غیر آن صورت باعث جابجایی آسفالت غیر متراکم خواهد شد. هرگونه تغییر جهت لازم در جهت حرکت غلتک، باید برروی مخلوط پایدار و تثبیت شده صورت گیرد. اگر غلتکزنی باعث جابجایی مخلوط شود، محلهای فوق باید دوباره با شخم زدن نرم شده، به حالت اولیه برگردند و سپس غلتک زده شوند.

به تجیزات سنگین شامل غلتک نباید اجازه داده شود که برروی سطح تمام شده آسفالت قبل از اینکه این سطوح سرد شوند توقف نمایند.

هنگامی که کل عرض خط با یک بار حرکت فینیشر پوشش داده شود و درز طولی بوجود نیاید، اولین نوار باید مطابق زیر غلتک زده شود:

1- درزهای عرضی

2- لبه خارجی

3- غلتکزنی اولیه از لبه پایینی نوار شروع شده و به سمت لبه بالایی برود.

4- غلتکزنی ثانویه مانند بند (3) اجرا شود.

5- غلتکزنی نهایی.

هنگامی که به صورت مرحلهای ( پلکانی ) و یا در مجاورت یک لایه قبلی روکش انجام میشود، غلتکزنی باید مطابق توضیحات زیر انجام گردد:

1- درزهای عرضی

2- درزهای طولی

3- لبه خارجی.

4- غلتکزنی اولیه از لبه پایینی شروع شده و به سمت لبه بالایی برود.

5- غلتکزنی ثانویه مانند بند (4) زده شود.

6- غلتکزنی نهایی

هنگام غلتکزنی در حالت مرحلهای، 5 تا 8 سانتیمتر از لبهای که فینیشر بعدی برروی آن میآید باید بدون غلتکزنی رها شود و سپس هنگامی که درز بین دو نوار غلتک زده میشود، متراکم گردد. لبهها نباید بیش از 15 دقیقه بدون غلتکزدن رها شوند ( البته این زمان تعیین شده تابع درجه حرارت محیط و درجه حرارت آسفالت در حال پخش شدن نیز میباشد. ) در اجرای درزهای طولی و عرضی در غلتکزنیهای ثانویه و در لایه رویه باید توجه ویژه مبذول شود.

[URL= 6- غلتکزنی درزهای عرضی[/URL]

هرجا که درز عرضی وجود دارد، اولین عبور باید بوسیله غلتک چرخ فولادی که در جهت درز طولی و به مقدار چند متر حرکت میکند غلتکزنی شده، سپس درز عرضی به صورت عرضی غلتک زده شود ( غلتک در عرض حرکت کند ). در حین غلتک زنی مذکور با غلتک تاندم، جابجایی عرضی به نحوی باشد که مقدار 15 سانتیمتر از سطح جدید مصالح آسفالتی غلتکزنی شود. در صورت استفاده از غلتکهای سه چرخ، جابجایی به اندازه یک چرخ عقب غلتک در نظر گرفته شود و بقیه عرض غلتک برروی لایه تثبیت شده قبلی باشد. این کارها در عبورهای بعدی باید تکرار شوند.

تختههای چوبی با ضخامت مناسب باید در لبههای روسازی قرار داده شوند تا از حرکت لبه روسازی در حین غلتکزنی جلوگیری کند. اگر تخته استفاده نشود، غلتکزنی عرضی باید لزوماً در فاصله حدود 15 تا 20 سانتیمتر از لبه خارجی متوقف شود تا از خرابی و آسیب رساندن به لبه جلوگیری شود. این لبه سپس باید با غلتکزنی طولی غلتکزنی شود.

[URL= 7- غلتکزنی درزهای طولی[/URL]

درزهای طولی باید بلافاصله بعد از فینیشر غلتکزنی شوند. اگر از غلتک سه چرخ استفاده شود، باید طوری حرکت کند که بیش از 15 سانتیمتر از چرخ عقب غلتک برروی مخلوط متراکم نشده قرار نگیرد.

غلتکزنی باید در این مسیر ادامه یابد و هنگامی که یک مسیر متراکم شد، تغییر مسیر غلتک باید به صورت تدریجی اعمال گردد. در صورت استفاده از غلتکهای تاندم، آنها نیر باید شبیه سه چرخ عمل کنند.

لبههای روسازی باید موازی با درزهای طولی غلتکزنی شوند. در غلتکزنی لبهها، چرخهای غلتک باید 5 تا 10 سانتیمتر خارج از لبهها را نیز پوشش دهند. بعد از تراکم درزهای طولی و لبهها، غلتکزنی اولیه باید سریعاً انجام شود.

[URL= 8- غلتکزنی اولیه[/URL]

این غلتکزنی باید بوسیله غلتک چرخ فولادی انجام شود. عموماً غلتکهای سه چرخ برای این منظور به کار میروند ولی گاهی هم از غلتکهای تاندم استفاده میشود.

هنگامی که از هر دو نوع آنها استفاده میشود، باید از غلتک سه چرخ در کنار فینیشر استفاده کرد و بعد از آن از غلتک تاندم استفاده نمود.

وزن غلتک بکار رفته برای غلتکزنی اولیه بستگی به دمای مخلوط، ضخامت لایه و پایداری مخلوط دارد. معمولاً غلتکهای 10 تا 12 تن برای این منظور بکار میروند.

نکته مهم این است که غلتکزنی باید از لبه پایینی مخلوط پخش شده شروع شود و سپس به سمت بالاتر حرکت کند. دلیل این کار این است که مخلوطهای آسفالتی وقتی که داغ هستند در زیر غلتک تمایل به حرکت به سمت پایین دست را دارند. اگر غلتکزنی از لبه بالایی شروع شود، این جابجایی نسبت به وقتی که از لبه پایینی شروع گردد خیلی بیشتر میشود. هنگامی که لبههای کناری اجرا شدند، بعد از تراکم مخلوط تازه در درز طولی با 15 تا 20 سانتیمتر از عرض غلتک، همان روش غلتکزنی باید به کار رود.

غلتکها در عرضهای متفاوت ساخته میشوند و لذا تدوین یک دستورالعمل و کارکرد یکنواخت و یکسان برای تمام آنها غیر عملی است. به این جهت بهترین روش برای هر غلتک آن است که به صورت جداگانه اعمال شود.

یک یا دو مورد استثناء در مورد غلتکزنی با غلتکهای چرخ فولادی به صورت فوق وجود دارد و این موضوع وقتی اتفاق میافتد که شیب عرضی در محل اجرا زیاد بوده و یا شیب طولی در آن مقطع خیلی تند باشد. وقتی شیب تند است، محور محرکه شروع به ضربه و سروصدا برروی ناهمواری میکند که باعث جابجایی مخلوط و ایجاد یک سطح ناصاف میشود.

[URL= 9- غلتکزنی ثانویه[/URL]

این غلتکزنی باید بلافاصله بعد از غلتکزنی اولیه شروع شود و تا زمانی که مخلوط خمیری است و توانایی ایجاد مخلوط با ماکزیمم چگالی را دارد ادامه داشته باشد. بدین منظور غلتکهای چرخ لاستیکی باید بکار روند زیرا دارای مزایای زیر هستند:

1) این غلتکها نسبت به غلتکهای فولادی درجه تراکم یکنواختتری را فراهم میکنند.

2) قشر رویه را بهبود میبخشند، در نتیجه نفوذپذیری لایه را کم میکنند.

3) با ازدیاد فشار باد لاستیکها، سنگدانهها در جهتی استقرار مییابند که در پایدارترین حالت خود بایستند. فشار باد لاستیکها تا مقداری باید زیاد شود که باعث جابجایی مواد نشود، البته فشار باد لاستیکها باید متناسب با نوع و ترکیب مواد باشد. اگر این فشار کم باشد، لاستیک به سمت داخل خم میشود و اگر زیاد باشد، لاستیک به سمت بیرون خم میشود که در هر دو حالت تراکم یکنواخت حاصل نخواهد شد.

تراکم با غلتک چرخ لاستیکی به معنای تراکم بر اساس وزن ماشین ( غلتک ) و نیز اثر ورز دادن مخلوط بعلت تغییر شکل لاستیک است. اثر متقابل نیروهای افقی و عمودی، مخلوط را ورز میدهند که باعث پر شدن حفرهها در مخلوط میشود.

استفاده از غلتک چرخ لاستیکی چگالی را نسبت به حالتی که از غلتک چرخ فولادی استفاده میشود زیاد نمی کند بلکه از تغییر شکل بیشتر آن تحت ترافیک سنگین جلوگیری میکند، در نتیجه باعث افزایش پایداری میشود. غلتکزنی با غلتک چرخ لاستیکی باید به صورت مداوم و از زمان غلتکزنی اولیه تا تراکم کامل مخلوط صورت گیرد.

به غلتکهای چرخ لاستیکی نباید اجازه چرخش داده شود، زیرا باعث جابجایی مخلوط میگردند با این وجود این غلتکها بر غلتکهای فولادی در این مرحله ترجیح داده میشوند.

هنگام استفاده از غلتک چرخ فولادی و یا چرخ لاستیکی، نمونه غلتکزنی شده و پلان آن باید شبیه غلتکزنی اولیه باشد. این پلان تا حصول تراکم نهایی باید ادامه یابد.

[URL= 10- غلتکزنی نهایی[/URL]

این مرحله غلتکزنی فقط برای بهبود کیفیت سطح به کار میرود. این مرحله غلتکزنی باید با غلتک تاندم دو محوره و یا سه محوره تا زمانی که مصالح هنوز برای رفع اثر غلتکهای قبلی داغ هستند، انجام شود.

[URL= 11- سطوح غیر قابل دسترسی برای غلتکها[/URL]

وقتی آسفالت در محلهایی پخش شده باشد که غلتک نتواند به آنجا برود، تراکم میتواند بوسیله متراکم کنندههای دستی، مکانیکی و یا صفحه متراکمکننده ویبره حاصل شود. ابعاد این صفحهها حدود 30 × 30 سانتیمتر تا 50 50 سانتیمتر است.

[URL= 12- تصحیح ناهمواریهای سطح[/URL]

اگر هرگونه ناهمواری و پستی و بلندی در لایههای زیر روکش بعد از اتمام تراکم وجود داشته باشد، بوسیله برداشت و یا پخش آسفالت میتوان آن را تصحیح کرد، ولی در لایه رویه باید تمام سطح مورد نظر برداشته شود و سپس با مواد مناسب و کافی جایگزین شود تا یک سطح سالم و هموار بوجود آید.

تمام برجستگیهای کوچک، درزها و دندانههای کوچک باید غلتک زده شوند تا یک سطح صاف بدست آید. سطح نهایی باید بافتی یکنواخت داشته باشد و مطابق با پلان و تراز نشان داده شده برروی نقشهها باشد.

پیمانکاران و ناظرین باید دائماً مقدار و کیفیت ظاهری پخش را در نزدیک فینیشر کنترل کنند تا سنگدانهها جدا نشده باشند و یا مقدار آسفالت ریخته شده کم و زیاد نباشد. اگر مشکلی وجود داشته باشد، باید سریعاً مصالح را با مصالح مرغوب و مناسب جایگزین نمود. اگر قبل از جابجایی آنها مصالح آسفالتی غلتک زده شده باشند، تمام سطح معیوب باید تا عمق لازم کنده شده، با مصالح آسفالتی جدید جایگزین شوند.

[URL= 13- کنترل ترافیک[/URL]

تا وقتی که سطح اسفالت سرد نشده باشد، ترافیک نباید از روی سطح عبور کند. در محورهایی که ترافیک ناچاراً باید عبور کند، با آماده کردن قسمتی از عرض و تامین وسایل ایمنی مورد نیاز آن را زیر عبور قرار میدهند که در این حالت لازم است به میزان کافی علامتهای خطر در محلهای مناسب قرار گیرند تا ترافیک از روی سطوح تازه در دست اقدام، عبور نکند.

[URL= 14- عوامل موثر در تراکم[/URL]

1- تراکم اولیه: هرچه تراکم اولیه بیشتر باشد ( غلتک مربوط به اطوی اولیه )، آسفالت پخش شده برای عبور غلتکهای بعدی ( چرخ لاستیکی ) تعادل بیشتری خواهد داشت و لذا سطح صافتری در نهایت حاصل خواهد شد.

2- دمای تراکم: برای ارزیابی تراکمپذیری مخلوط آسفالتی، عامل اصلی و تعیینکننده دمای مخلوط است. بدین جهت دمایی که تراکم در آن صورت میگیرد باید مشخص باشد. هرچه دمای مخلوط آسفالتی پایینتر باشد، تامین تراکم مخلوط مشکلتر میشود و لذا تراکم باید در دمای بین 80 تا 100 درجه سانتیگراد کامل شود، زیرا کمتر از این دما، تراکم مخلوط بسیار مشکل خواهد بود، که البته این مقدار همبستگی به نوع قیر بکار رفته دارد.

3- زمان تراکم: این زمان به سرعت سرد شدن لایه اسفالتی بستگی دارد، یعنی در واقع زمان تراکم تابعی از دمای تراکم است. سرعت سرد شدن لایه آسفالتی نیز بستگی به عواملی چون ضخامت لایه، شرایط آب و هوایی، دمای لایه، تغییرات حرارتی از طریق لایه اساس و کاهش دما بعلت تبخیر آب باران و پاشش آب برروی غلتک دارد.

هرچه ضخامت لایه کمتر باشد، لایه آسفالتی سریعتر سرد می شود، همچنین در شرایط آب و هوایی سرد، لایهها زود تر سرد میگردند.

[URL= 15- ترک ناشی از تراکم[/URL]

1- ترکهای عرضی: ترکهای عرضی در آسفالت به دلایل زیر میتوانند بوجود آیند:

- پارگی سطحی

- اگر غلتک در جلو خود یک " موج قوسی " را هل دهد ( بعلت تراکم اولیه ناکافی در هنگام پخش و یا استفاده زود هنگام از غلتکهای سنگین )

- سرد شدن سطح آسفالت

- تغییر مکان لایه آسفالت نسبت به لایه اساس در اثر عبور غلتک

( دلایل ایجاد تغییر مکان: ماسه زیاد در لایه اساس فاقد چسبندگی، عدم وجود اندود نفوذی مناسب ).

- ضخامت زیاد لایه آسفالتی در مقاطع شیبدار.

2- ترکهای طولی: ترکهای طولی در آسفالت ( غیر از ترکهای طولی ناشی از دوبندیها که در اثر عدم همپوشانی صحیح در هنگام اجرای باند مجاور ایجاد میشود ) به دلایل زیر میتوانند بوجود آیند:

- جابجایی در لایه زیرین

- برش در مخلوط در زیر غلتک ( مثلاً اگر آسفالت در یک لایه ضخیم ریخته شده باشد و از غلتکهای سنگین در دماهای بالا استفاده شود، در آن صورت وقتی سطح لایه سرد شده است، این لایه یک پوسته نازک را تشکیل میدهد، در حالی که درون لایه هنوز داغ است و بخوبی متراکم نمیشود. )

- شکستن مخلوط بوسیله غلتک، وقتی که غلتکزنی در مسیر صحیح انجام نشود. ( مثلاً غلتکزنی از لبه بالاتر به سمت لبه پایینتر ادامه یابد.)

ترکهای عرضی در لایههای پایینتر خطرناک نیستند و با پخش لایههای بعدی معمولاً پر میشوند ولی در لایه رویه باید سریعاً مرمت شوند، زیرا با ورود گرد و غبار به داخل آنها، این ترکها باقی میمانند. ولی ترکهای طولی را باید سریعاً در هر مرحلهای مرمت کرد زیرا این ترکها اگر مرمت نشوند، در لایههای بعدی باعث ایجاد ترکهای انعکاسی خواهند شد.

ابعاد زمین فوتسال

یکی از قوانین ورزشی درست بودن ابعاد زمین بازی است.که هر زمین بازی دارای ابعاد استاندارد می باشد. برای مشاهده ابعد زمین به ادامه مطالب مراجعه کنید

فوتسال |

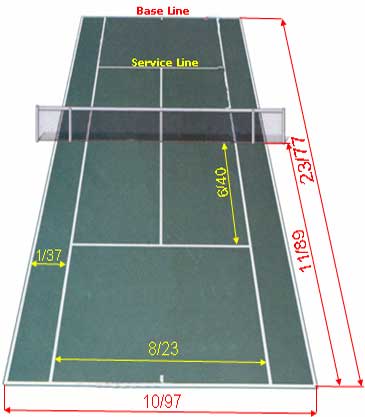

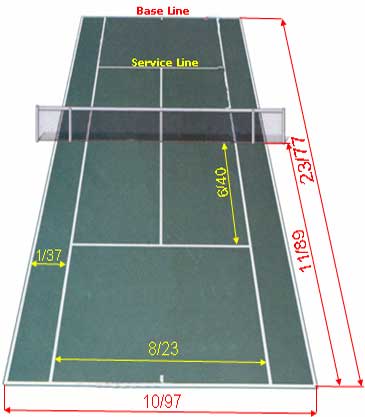

تنیس دونفره |

تنیس انفرادی |

فوتبال |

بدمینتون (دونفره) |

بدمینتون (انفرادی) |

بسکتبال |

هندبال |

والیبال | زمین ورزش <!--[if !vml]-->

ابعاد زمین

|

40 |

77/23 |

77/23 |

100 و110 |

40/13 |

40/13 |

28 |

40 |

18

|

طول (متر) |

20 |

97/10 |

23/8 |

64 و 75 |

10/6 |

18/5 |

15 |

20 |

9 |

عرض (متر)

|

72/44 |

18/26 |

15/25 |

72/118 و 12/133 |

72/14 |

36/14 |

76/31 |

72/44 |

12/20 |

قطر (متر)

|

8 |

5 |

5 |

12 |

4 |

4 |

5 |

5 |

5 |

عرض خطوط ترسیمی (سانتی متر)

|

ابعاد زمین فوتسال

یکی از قوانین ورزشی درست بودن ابعاد زمین بازی است.که هر زمین بازی دارای ابعاد استاندارد می باشد. برای مشاهده ابعد زمین به ادامه مطالب مراجعه کنید

فوتسال |

تنیس دونفره |

تنیس انفرادی |

فوتبال |

بدمینتون (دونفره) |

بدمینتون (انفرادی) |

بسکتبال |

هندبال |

والیبال | زمین ورزش <!--[if !vml]-->

ابعاد زمین

|

40 |

77/23 |

77/23 |

100 و110 |

40/13 |

40/13 |

28 |

40 |

18

|

طول (متر) |

20 |

97/10 |

23/8 |

64 و 75 |

10/6 |

18/5 |

15 |

20 |

9 |

عرض (متر)

|

72/44 |

18/26 |

15/25 |

72/118 و 12/133 |

72/14 |

36/14 |

76/31 |

72/44 |

12/20 |

قطر (متر)

|

8 |

5 |

5 |

12 |

4 |

4 |

5 |

5 |

5 |

عرض خطوط ترسیمی (سانتی متر)

|

ابعاد زمینهای ورزشی1

ابعاد زمین بدمینتون

اندازه های زمین

زمین بدمینتون بصورت مستطیل می باشد و جهت بازی تیمی تک نفره و دو نفره بکار می رود. اندازه زمین بازی تیم تک نفره 13.4 در 5.18 متر می باشد ( مساحت=69.41 متر مربع، همراه با خطوط مرزی). پهنای خط کشی 40 میلیمتر و به رنگ سفید یا زرد می باشد. زمین مناسب بدمینتون، از کفپوشهای غیر لغزنده و از جنس چوب یا مشابه آن ساخته شده است.

فضاهای اطراف زمین

در اطراف زمین بدمینتون دست کم 2 متر فضای خالی قرار دارد. همچنین برای زمینهای بازی مجاور نیز 2 متر فضای خالی اضافه می گردد.

میله بدمینتون و تور بازی

میله بدمینتون یاتیرک بازی 1.55 متر از سطح زمین ارتفاع دارد. تور بازی نیز 760 میلیمتر ارتفاع و حداقل 6.1 متر طول دارد.

در بازی تیمی دو نفره، بالای تور، در قسمت میانی از سطح زمین 1.524 متر ارتفاع و در دو طرف 1.55 متر ارتفاع دارد. میان دو قسمت پایانی تور و تیرک ها، هیچ فضای اضافه ای وجود ندارد و در صورت لزوم تور اضافی به دور تیرک بسته می شود.

فضای بالای زمین

در بازی های بین المللی، حداقل ارتفاع زمین تا سقف، برای تمام سطح زمین بازی، برابر با 12 متر واندازه استاندارد در بازی های باشگاهی 9.14 متر می باشد. سراسر فضای بالای زمین بدون هیچ گونه ساختار اضافی بوده، و موانع مزاحمی همچون ساختارهای نور پردازی در آن وجود ندارد.

پس زمینه و نور پردازی

برای راحت دیده شدن توپ بدمینتون، دو طرف پایانی زمین نباید به رنگ سفید باشد.

حداقل درجه نورپردازی 1000 لوکس، پیشنهاد می شود، که سبب ایجاد نور یکپارچه در فضای زمین بازی می گردد.

نباید نور مستقیم، در روبروی ورزشکار یا بالای زمین قرار بگیرد. مکان مناسب جهت روشنایی، در دو طرف طول زمین بدمینتون می باشد. همچنین تمامی نورهای مستقیم آفتاب یا نور روز باید از بین برود.

______________________________________________

ابعاد زمین تنیس

زمین تنیس، مکانی است که در آن تنیس بازی میشود. زمین تنیس، سطحی مستطیلی و سفت سخت) یا ترکیبات معلق ساخته میشود. زمین تنیس ۲۳٫۷۷ متر(۷۸ فوت) طول و ۸٫۲۳ متر(۲۷ فوت) عرض برای رقابتهای تکنفره و ۱۰.۹۷ متر(۳۶ فوت) برای دونفره است. فضای افزودهای در پیرامون است دارای یک تور پست که در طول مرکز کشیده شدهاست.

تنیس بر روی سطح تخت مستطیلی بازی میشود که معمولا از چمن، خاک رس، بتن(زمینهای زمین برای دسترسی بازیکنان به توبهای اوت شده به عرض 60 فوت و طول 120 فوت نیاز است. تور در عرض کامل زمین کشیده شده، به موازات زمین و آن را به دو نیمه مساوی تقسیم میکند. تور 3 فوت و 6 اینج (1.07 متر) در گوشهها (پست ها) و 3 اینچ (914 میلیمتر) در مرکز ارتفاع دارد.

قسمت راست هر بازیکن deuce court خوانده میشود و قسمت چپ آن ad court (مخفف advantage court) نامیده میشود. (تنیس )

_____________________________________________________________________________________________________________

ابعاد زمین والیبال

طول زمین ۱۸ و عرض آن ۹ متر میباشد و فارغ از هر گونه برجستگی یا فرورفتگی است.

زمین توسط خطوطی به عرض ۵ سانتیمتر علامت گذاری میشود. این اندازهگیری از گوشه زمین است.

خطی به عرض ۵ سانتیمتر میان خطوط کناری در زیر طور کشیده شدهاست و زمین را به دو قسمت مساوی تقسیم میکند و به اسم خط مرکزی شناخته میشود.

خطوطی به طول ۹ و عرض ۵ سانتیمتر در ۳ متری خط مرکزی بطور موازی کشیده شدهاست و به عنوان خط پایان شناخته میشود. منطقه حمله به خط مرکزی محدود است.

در هر قسمت زمین، منطقه سرویس توسط دو خطوط به طول ۱۵ و عرض ۵ سانتیمتر مشخص شده و در بیست سانتیمتری خط پایان و عمود بر آن قرار گرفتهاست. یکی از این خطوط در امتداد خط کناری و دیگری در ۳ متری سمت چپ خط کناری راست قرار گرفتهاست.

حداقل درجه حرارت زمین سرپوشیده ۱۰ درجهاست.______________________________________

ابعاد زمین بسکتبال

برای تورنمنت های المپیک و قهرمانی جهان ، زمین بسکتبال باید 28 متر طول و 15 متر عرض داشته باشد. سالن قانونی حداقل دارای 7 متر ارتفاع و نور کافی و مناسب برای انجام مسابقات است. خط کشی زمین باید با محل استقرار تماشاچیان و تابلوهای تبلیغاتی حداقل 2 متر فاصله داشته باشد. عرض خطوط زمین 5 سانتیمتر است و بگونه ای رسم می شود که کاملا قابل رویت باشد. دقیقا در مرکز زمین دایره ای به شعاع 80/1 متر رسم شده است. همچنین خطی موازی خطوط انتهایی زمین را از وسط به دو قسمت مساوی تقسیم می کند. منطقه سه امتیازی محوطه بیرونی نیم دایره ای به شعاع 25/6 متر است که مرکز آن زیر مرکز حلقه بسکتبال است و از خط عرضی 575/1 متر فاصله دارد.

مناطق محدود شده و خطوط دالان پرتاب آزاد

’’منطقه محدود شده‘‘ یا ’’منطقه سه ثانیه‘‘ محوطه ای است بشکل ذوزنقه که قاعده کوچک آن ’’خط پرتاب آزاد‘‘ می باشد و قاعده بزرگ آن روی خط انتها قرار گرفته است و دو ساق ذوزنقه از خطوط دالان تشکیل شده است. فاصله خط پرتاب آزاد تا خط انتها 80/5 متر است. خطوط دالان به دو انتهای نیم دایره ای به شعاع 80/1 متر می پیوندد که مرکز این نیم دایره نقطه وسط خط پرتاب آزاد می باشد. نیمه مکمل این نیم دایره باید در داخل منطقه محدود شده ، با خطوط

منقطع رسم شود.

___________________________________________________________________________________________________________

ابعاد زمین فوتبال

زمین بازی فوتبال مربع مستطیل بوده و ابعاد آن در شکل مشخص شده است

طول زمین: حداکثر 120 متر ـ حداقل 95 متر

عرض زمین: حداکثر 95 متر ـ حداقل 64 متر

فاصله پنالتی از خط دروازه: 11 متر

فاصله بین دو تیردروازه: 32/7 متر

قطر خطوط اطراف و داخل زمین: 12 سانتی متر

ارتفاع دروازه: 44/2 متر______________________________________________________

ابعاد زمین هندبال

ابعاد زمین اسکواش

زمین بازی یک مستطیل در اندازه 40 متر در 30 متر است. منطقه ایمنی پیرامون زمین دست کم 1 متر از خط های طولی زمین فاصله دارد و در قسمت خط گل نیز 2 متر دورتر از خط گل می باشد. پهنای خط کشی زمین بازی، در هندبال 5 سانتیمتر می باشد اما خط کشی میان دو تیر یک دروازه 8 سانتیمتر پهنا دار.

اسکواش به وسیله دو نفر به صورت انفرادی یا به صورت چهار نفره (دوبل) درزمین یا کورت که دارای 4 دیوار است و با یک توپ پلاستیکی توخالی انجام می شود. ابعاد زمین یک نفره و 2 نفره با هم متفاوت است. زمین اسکواش یک نفره دارای 750/9 متر طول، 4/6 متر عرض، 655/11 متر قطر و 640/5 متر ارتفاع است. ابعاد زمین اسکواش دو نفره نیز شامل 75/9 متر طول، 520/7 متر عرض، 375/12 متر قطر و 640/5 متر ارتفاع است.

کورت دارای 4 دیوار است. دو دیوار در پهلو، دو دیوار عقب و جلو. دیوارها با خط های به ضخامت 50 میلی متر خط کشی شده است که ارتفاع خط دیوار جلو 57/4 است. این دیوار دارای خط سرویس است که از کف زمین ارتفاعش 78/1 متر تا 83/1 متر است. خط بورد دیگر خطی است که بر دیوار جلو کشیده شده است و ارتفاع آن از زمین 430 میلی متر است. دیوار عقب 13/2 متر است.

کف زمین هم معمولاً از جنس کفپوش غیرلغزنده است که دارای خط کشی هایی است: شامل شورت لاین، هاف کورت لاین و 2 مکان سرویس در چپ و راست زمین. این خط ها در قسمت عقب زمین متصل به دیوار عقبی است.

زمان قالب برداری قسمت 1

زمان قالب برداری قسمت 1

بستن قالب ستون 1

بستن قالب ستون 1

اینجا هم به ذکر نکات کلیدی بسنده میکنم .بعد از بستن شبکه ستون به ریشه نوبت به قالب بندی آن میشود . مقطع ستون های اغلب سازه های بتنی به شکل مربع یا دایره و کمتر L شکل و هشت ظلی میباشد . ( دراینجا ستون های مستطیلی را نیز در حکم ستون های مربعی یاد کردم ) .قالبها اغلب از نوع پچهار پوشش از نوع تخته چند لا و یا نوارهای چوبی و عمودی و بغلاوه چندین تیرچه فولادی تشکیل شده است . قالب ستون دایره ای معمولا از نوع فولاد و یا نوار های چوبی تشکیل می شود . از آنجا که قالب ستون معمولا بسیار سریع و در کمتر از یک ساعت از بتن انباشته می شود , فشار وارده بر پوشش نسبتا زیاد می باشد . این فشار به عواملی که :

سرعت دادن بتن در قالب

درجه حرارت بتن

روش متراکم کردن بتن

وزن مخصوص بتن

عمق

...

که البته اثر سایر عوامل قابل چشم پوشی است .برای طراحی قالب ستون مربع مستطیل در شکل یک قالب برای ستون مستطیل مشاهده می شود . فاصله تیرچه ها از هم تنش خمشی و برشی و خیز پوششی را می دهد و مقاومت های پوششی , فشار های وارده بر تیرچه ها و در نتیجه تنشهای خمشی و برشی تیر و خیز تیرچه را . البته بدانید که باید قالب ستون در محل برخورد تیر به ستون برای در بر گرفتن قالب تیر مهیا شود

نحوه اجرای ستونها4

نحوه اجرای ستونها4

6) چکشزدن قالب

در حین بتنریزی و همچنین در حین ویبرهکردن توسط چکش به بدنه قالب ضرباتی وارد میشود.

7) شاقولکردن قالب

بعد از اتمام بتنریزی و ویبرهکردن ممکن است تراز قالب بتن به هم بخورد (به علت فشار جانبی ارتعاشات ویبره) به همین دلیل بعد از اتمام بتنریزی و ویبرهکردن دوباره قالب را شاقول میکنند و تنظیمات قالب را انجام میدهند.

8) تاببرداشتن قالب

در حین بتنریزی و ویبرهکردن ممکن است قالب حرکت چرخشی انجام دهد به همین دلیل بعد از اتمام بتنریزی و ویبرهکردن این حرکت چرخشی قالب را از بین میبرند برای این منظور بسته به جهت چرخش یک سنجاق در چهارتراش قرار میدهند و آن را با گوه محکم میکنند سپس در انتهای دیگر سنجاق که آزاد است شمع چوبی را قرار میدهد بدین وسیله یک اهرم درست میکنند که قادر به چرخاندن قالب در یک جهت معین است سپس قالب را میچرخانند تا تراز شود و آن را در همین حالت توسط شمع، قالب را در جهتی چرخاند که تراز شود.

ت) درآوردن قالب:

بعد از حدود یک نصفه روز بتن خود را میگیرد و باید قالب درآورده شود.

سنجاقها باز میشوند و در محل اتصال یک قالب به قالب دیگر گوه گذاشته میشود تا این درز باز شود و قالبها از هم جدا شوند.

یک نفر در بالای ستون میایستد و تخته را با پا هل میدهد تا از بتن جدا شود.

ث) آبدادن بتن:

بعد از درآوردن قالب یک گونی به دور ستون میپیچند و گونی را خیس میکنند و به این وسیله بتن عملآوری میشود.

چند نکته دیگر:

1) شیلنگترازکردن:

تمامی نقاط یک سقف دارای کد ارتفاعی یکسانی نیستند بنابراین اگر بخواهیم براساس نقاط کف ستونها ارتفاع ستونها را مشخص کنیم در یک طبقه ارتفاعهای متفاوتی برای ستونها خواهیم داشت و سر ستونها در یک راستا نمیایستند به همین دلیل ستونی را در طبقه مشخص میکنند به نام ستون مادر که این ستون اول از سایر ستونها بتنریزی میشود.

در روی ستونها در ارتفاع مشخصی را تعیین میکنند.

با شیلنگ تراز همین ارتفاع را برای سایر ستونها مشخص میکنند شیلنگتراز یک شیلنگ با قطر کم است که آن را از هوا کاملاً خالی کرده و داخل آن آب میریزند یک سر بر روی ستون مادر و یک سر دیگر روی ستون دیگر قرار می گیرد آدمی که روی ستون مادر قرار دارد آنقدر سر تراز آب را روی ستون بالا و پایین میبرد که تراز آب کاملاً ساکن و صاف بایستد در این صورت فرد در ستون مادر به فرد در روی ستون دیگر اعلام میکند که علامت را بزند و فرد بر روی ستون دیگر در مکانی که تراز آب قرار دارد علامت را میزند.

به این ترتیب هر ستون با استفاده از ستون مادر یا ستونهایی که شیلنگتراز شدهاند شیلنگتراز میشوند به این ترتیب این علامتها معیار اندازهگیری قرار میگیرند زیرا ارتفاع آنها مشخص است. علامت همه ستون دارای این ارتفاع است.

2) دوتکهکردن خاموت:

در محلی که تیر به ستون میرسد و گره تشکیل میشود یک فضای بسته حجمی به وجود میآید اگر در نقشه خاموتی در این فضا پیشبینیشده باشد برای اجرا خاموت را به 2 قسمت تقسیم میکنند و هر قسمت را داخل این حجم میکنند و از مکان بریدهشده به هم پیوند میزنند.