فتح الله شفیعی

مهندسین عمران روستای بردکوه

فتح الله شفیعی

مهندسین عمران روستای بردکوهراهنمایی های کلی برای نصب عایق ها دسته بندی: موضوعات تخصصی - مه

- هرگز عایق را فشرده نکنید .عایق باید پس از نصب همان ضخامت اولیه خود را داشته باشد در غیر این صورت مقدار مقاومت حرارتی آن کاهش می یابد و نمی توان آن طور که انتظار می رود جلوی انتقال حرارت را بگیرد .

- عایق کاری را به طور کامل روی تمام سطح انجام دهید . چرا که اگر تنها 5% از سطح خالی بماند ، ممکن است تا 50% از کارایی عایق کاری کاسته شود .

- مواد عایق را باید خشک نگه داشت ، زیرا به استثنای پلی استایرن که نسبت به آب مقاوم است ،بقیه عایق ها بر اثر رطوبت کارایی آنها پایین می آید . در برخی عایق های آزاد مقدار مقاومت حرارتی متناسب با تراکم عایق است نه ضخامت آن . در این عایق ها ، مقدار مقاومت ممکن است بعد از مدتی تا 20% کاهش یابد . از این رو باید بعد از نصب کننده عایق تضمین گرفت .

- از عایق های آزاد در سقف هایی که شیب زیادی دارند استفاده نکنید.

- در صورت استفاده از عایق های بازتابنده باید حتما پشت آنها یک لایه هوای ساکن به ضخامت 20 میلی متر وجود داشته باشد.تمام سوراخها و پارگی ها و درزها باید با نوارچسب پوشیده شوند.

- اطراف کابل های برق و لوازم الکتریکی را هرگز عایق کاری نکنید ،ایمن بودن عایق کاری باید توسط یک فرد متخصص بررسی شود .

- در فاصله کمتر از 90 میلی متر فنهای خروجی عایق نصب نکنید .

در فاصله کمتر از 25 میلی متر حبابهای لامپ و سرپیچ آنها عایق کاری نکنید .

آزبست چیست؟

سابق بر این آزبست برای حفاظت از آتشسوزی و ایزوله کردن لولههای آب گرم، پوشش و نمای ساختمان و لنت ترمز خودروها استفاده میشد. اما به دلیل سرطانزا بودن آن، در بسیاری از کشورها تولید و استفاده از این ماده ممنوع شده است.

در هر شبانهروز معادل 7 تن آزبست یا لنت ترمز در هوای تهران تولید میشود. استنشاق آزبست یا لنت ترمز از راه تماسهای شغلی یا محیطی اتفاق میافتد. آزبست به دلیل داشتن ویژگیهای نسوز بودن و قابلیت انعطاف به شکل یک ماده صنعتی با ارزش درآمده است که برای آن بیش از 3000 مورد استفاده شناخته شده است.

در محیط زیست اصطکاک یا ساییدگی از لحاظ آلودهسازی هوا اهمیت زیادی دارد، این پدیده عبارتست از پراکندگی ذرات که در نتیجه ساییده شدن به وسیله مالش ایجاد میشوند. روزانه بیش از یک میلیون خودرو در سطح شهرهای بزرگ در آمد و شد هستند که به لحاظ وضعیت خاص ترافیک رانندگان پیوسته از ترمز استفاده میکنند.

با هر بار استفاده از ترمز خودرو مقداری از لنت ترمز تحت عمل اصطکاک لنت با کاسه یا دیسک چرخ ساییده شده و آزبست موجود در آن به شکل غبار از درز کاسههای چرخ و یا به طور مستقیم از کنار دیسک چرخ به زمین میریزد و در هوا پراکنده شده و براثر جریانهای سطحی هوای نزدیک به آسفالت خیابان (که حرکت اتومبیلها آن را تشدید میکند) در محیط شهر پراکنده میشود.

پاک کردن محیط زیست از آزبست به عهده همه است. اگر در محل کارتان از آزبست استفاده شده است شما نیز به نوبه خود از مسئولان بخواهید تا محیط کار شما را از این آلودگی پاک کنند.

این عمل به عهده مسئولان سازمانهای مربوطه است تا محیط کاری را به محیطی سالم برای کار تبدیل کند. اگر حجم آزبست مصرفی کم باشد باید با نظارت شهرداریها جمعآوری شود. در غیر این صورت باید با همکاری سازمان بازیافت در هر استان این موضوع پیگیری شود. در تمام موارد باید به جای استفاده از آزبست به ویژه زمانی که به عنوان عایق مورد استفاده قرار میگیرد از مواد و عایقهای جایگزین آن استفاده شود

پلهای بتن مسلح

درمورد دهانه های کوچک (کمتراز 10متر) استفاده از پلهای صفحه ای (دال توپریا توخالی ) بسیار معمول است برای دهانه های بزرگتر نیز عموماً از پل باتیرهای حمال استفاده می شود در این حالت فرم مقطع به شکلTو I یا T دوبل است.

در حالت پیش ساختگی گاهی جان و قسمتی از بال به صورت پیش ساخته آماده و نصب شده و سپس قسمت باقیمانده دال در محل بتن ریزی می شود.

در مورد پل های چند دهانه می توان تیرها را با قراردادن درزهائی در امتداد تکیه گاه ها از هم جدانمود که در نتیجه به صورت ایزواستاتیک (روی تکیه گاه ساده) عمل می کنند در حالت پلهای یکسره معمولا ارتفاع مقطع دارای تغییرات سهمی یا خطی بوده و یا در صورت ثابت بودن مقطع می توان آنها را درروی پایه ها با قراردادن ماهیچه تقویت نمود.

معمولا این نوع پلها برای دهانه های تا 30متر ساخته شده و برای دهانه های بزرگتر استفاده از پلهای بتن پیش تنیده باصرفه تر می باشد.تیرهای پل با واسطه صفحات تکیه گاهی روی پایه ها قرارمی گیرند

استفاده از فیبر در بتن

الیاف ریز تهیه شده از فولاد ،شیشه ،کربن و یا کنف چنان با بتن مخلوط می شوند که تشکیل ماتریسی از بتن میگردند که در آن الیاف سنگ دانه ها را در بتن در برگرفته اند.افزودن فیبرها به بتن آنرا همگن تر و ایزوترپیک تر می گرداند و سبب بهبود مقاومت کششی و به ویژه شکل پذیری آن می شود.اگرچه خواص فیبرهای ساخته شده از شیشه ،کربن و ... در برخی موارد متفاوت از خواصی است که ما از فولاد سراغ داریم اما آنچه کاملا مشهود است اینست که تنها فولاد است که می تواند ناحیه ای از رفتار پلاستیک را فراهم کند. بیشترین کاربرد الیاف فولادی در احداث تونلها و کفهایی است که تحت بارهای سنگین صنعتی قرار دارند.افزودن فیبرهای فولادی سبب افزایش مقاومت کششی در بتنهای معمولی و یا بتنهای با مقاومت بالا می گردد.همچنین اثرات مثبتی بر روی کنترل تشکیل ترکها و تغییر شکلهای درازمدت عضو دارد.در مورد فیبرهای شیشه می توان گفت که ظرفیت بسیار خوبی در برابر حملات شیمیایی در محیطهای قلیایی را دارد بنابراین الیاف شیشه بویژه در مواردی که مقاومت بالا در برابر خاصیت قلیای مورد نیاز است قابل استفاده می باشد.از دیگر مزیت های آن مقاومت در برابر خراش است.فیبرهای کنف که از قدیمی ترین الیاف محسوب می شوند و در صنایع دیگری مانند نساجی نیز کاربرد دارند به دلایل زیادی استفاده از آنها در سازه های بتنی با شکست همراه بوده است. زیرا از جهت خواص مکانیکی نسبت به سایر مواد فاصله زیادی دارد.مقاومت کششی و مدول یانگ در آن بستگی به فصل برداشت محصول و فرایند برداشت محصول دارد.

همچنین بدلیل وجود اسید سیلیسیک در آن مقاومت خوبی در برابر مواد قلیایی ندارد و سبب انبساط قلیایی و ایجاد ترک در بتن می گردد.فیبرهای کربن معمولا از مواد زائد حاصل از تولیدات کربنی مختلف بدست می آید و همچنین بصورت فتیله تولید و فروخته می شود.باید گفت که کربن مقاومت در برابر خوردگی و جریان مغاطیسی بهتری نسبت به فولاد از خود نشان می دهد. بطوریکه علاوه بر فیبرهای فولادی فیبرهای کربنی آینده بهتری نسبت به سایر فیبرها در کاربردهای مهندسی عمران دارند. اما باید دقت داشت که تولید بتن مسلح با فیبر با ارزش تر از اینست که ما فقط فیبر به بتن معمولی اضافه کنیم.زیرا در این صورت شاهد بهبود ساختار دانه ای برای تامین کارایی و خواص مکانیکی مخلوط خواهیم بود.

سبک سازی ساختمان ها توسط فوم بتن

خانم مهندس آزاده شفاعی د ر مقاله ای به معرفی فوم بتن ( بتن کفی ) و ذکر خواص ویژه آن پرداخته اند.

ایشان در این مقاله می نویسد: فوم بتن مصالحی است جدید که برای مصارف مختلف در ساختمان بکار می رود.باید اشاره کرد خواص فیزیکی منحصر به فرد این محصول ، آن را بتنی سبک و عایق با مقاومت لازم و کیفیت مطلوب می نماید . این محصول از ترکیب سیمان , ماسه بادی (ماسه نرم ) , آب و فوم ( ماده شیمیائی تولید کننده کف ) تشکیل می شود . ماده کف زا در ضمن اختلاط با آب در دستگاه مخصوص , با سرعت زیادی , حباب های هوا را تولید و تثبیت نموده و کف حاصل که کاملا پایدار می باشد در ضمن اختلاط با ملات سیمان و ماسه بادی در دستگاه مخلوط کن ویژه , خمیری روان تشگیل می دهد که به صورت درجا با در قالب های فلزی یا پلاستیکی قابل استفاده می باشد .لازم به ذکر است این خمیر پس از خشک شدن با توجه به درصد سیمان و ماسه بادی دارای وزن فضایی از 300 الی 1600 کیلو گرم در متر مربع خواهد بود .

گفتنی است ویژگی های عمده فوم بتن را می توان به صورت زیر دسته بندی کرد::

۱-عامل اقتصادی : سبکی وزن با مقاومت مطلوب فوم بتن یا توجه به نوع کاربرد آن , بطور کلی به لحاظ اقتصادی مخارج ساختمان را میزان قابل ملاحظه ای کاهش می دهد

۲- سهولت در حمل و نقل و نصب قطعات پیش ساخته : حمل و نقل قطعات پیش ساخته : حمل و نقل قطعات پیش ساخته با فوم بتن هزینه کمتری را نسبت به قطعات بتنی دربرداشته و نصب قطعات بعلت سبکی آنها . بسیار آسان می باشد

۳- خواص فوق العاده عایق بودن در مقابل گرما , سرما و صدا : فوم بتن به علت پائین بودن وزن مخصوص آن یک عایق موثر در مقابل گرما , سرما و صداست . ضریب انتقال حرارتی فوم بتن بین65 0/0 تا (435/0 k cal / m2 hc می باشد ( ضریب هدایت حرارتی یتن معمولی بین 3/1 تا 7/1 واحد

۴- خصوصیات عالی در مقابل یخ زدگی و فرسایش ناشی از آن و مقاومت در برابر نفوذ رطوبت و آب : نظر به اینکه فوم بتن در قشرهای سطحی دارای تخلخل فراوان می باشد در نتیجه شکاف های موئین و و درزهای کمتری در سطح ایجاد می شود و اگر پوشش فوم بتن با ضخامت کافی مورد استفاده قرار گیرد در مقابل خطر نفوذ باران و رطوبت مقاومت مطلوبی خواهد داشت .

۵- مقاومت فوق العاده در مقابل آتش : مقاومت فوم بتن در مقابل آتش فوق العاده می باشد .

۶- قابل برش بودن : به دلیل قابل برش بودن با اره نجاری و میخ پذیر بودن آن . کارهای سیم کشی و نصب لوازم

برقی و تاسیسات خیلی سریع و به راحتی قابل عمل خواهد بود .

شایان ذکر است از کاربرد فوم بتن در ساختمان می توا د به موارئد زیر اشاره کرد:

۱- شیب بندی پشت بام

۲- کف بندی طبقات

۳- بلوک های غیر بار بر سبک

۴- پانل های جدا کننده یکپارچه و نرده های حصاری جهت محوطه و کاربری در موارد خاص

درباره بتن و سیمان ضد آب

شرکت "کویکرت" (QUIKRETE) توانسته است محصولاتی را در این زمینه تولید کند که شامل بتون مقاوم ضد آب "کویکرت"، بتون معمولی ضد آب، بتون و مصالحی که دارای رنگ ثابت در برابر آب هستند، می باشد. تمامی این محصولات قابل مصرف در بخش های داخلی و خارجی دیوارهای منزل می باشد. البته این مصالح در کف سازی سطوح کاربرد ندارد.

استحکام بتون مقاوم ضد آب "کویکرت" و بتون معمولی ضد آب بوسیله مواد معدنی افزایش می یابد و در برابر آب نفوذ پذیری کمتر و در نتیجه دام بیشتری خواهد داشت.

رطوبت شالوده دیوارها ممکن است در اثر ایجاد میعان در فضای داخلی ساختمان و یا نفوذ آب از بیرون ساختمان به درون دیوارها پدید آمده باشد. برای اینکه مطمئن شوید این رطوبت نتیجه میعان در داخل ساختمان نیست بهترین راه این است که یک ورقه آلومینیومی مربع شکل طوری بر روی دیوار قرار داده و بچسبانید که هوا از هیچ یک از اضلاع آن وارد نشود. بگذارید 2 روز ورقه آلومینیومی به همین شکل باقی بماند. پس از 2 روز آن را بردارید اگر قسمت بیرونی نوار آلومینیومی نمناک است مشکل از میعان داخل ساختمان می باشد.

این مشکل را می توان از طریق نصب یک دستگاه رطوبت زا و یا یک دستگاه تهویه در زیر زمین حل کرد. اگر بخشی ا ورقه آلومینیومی که با دیوار در تماس بوده است نمناک شد، مشکل از بیرون ساختمان است.

چگونگی تعمیر و لکه گیری نقاطی که از آنها آب به دیوار نفوذ می کند.

1) دیوارها را به درستی بررسی کنید و محل نشتی آب و نقاطی که دارای درز و شکاف هستند را شناسایی کنید. این نقاط می توانند طرفین بالایی سقف که به ناودانی منتهی می شوند و یا زیر تاق بالکن باشد. در صورت امکان نگذارید مسیر آب به سمت دیوارها باشد.

. شکاف های بزرگ و سوراخ ها می بایست قبل از جدار بندی و رنگ کردن تعمیر شوند. برای این منظور می توانید از سیمان آبی استفاده کنید (2.

جداربندی

برای استفاده از جدار بتونی مقاوم آماده ساختن دیوار پیش از جداربندی بسیار مهم است.

1) اگر سطح دیوار نو است آن را با برس سیمی بسایید و سپس با آب بشویید. اگر دیوار از ابتدا صاف و هموار بود مثلا دیوار از ابتدا بتونی بود آن را با محلول 20% تا 50% اسید هیدروکلریک شسته و سپس با آب شستشو دهید و یا اینکه بتون غنی شده با آکریلیک را به مخلوط اضافه کنید(در شماره 4 به آن خواهیم پرداخت)

2) اگر سطح دیوار کهنه است و یا اینکه بوسیله رنگ یا دیگر پوشش ها پوشانده شده باید تمام پوشش ها قبل از استفاده از این جدارها از سطح دیوار پاک شوند. با یک برس سیمی رنگ، گل و آهک و کثیفی ها و هر آنچه به دیوار چسبیده را جدا کنید. در نهایت می بایست 75% دیوار اولیه باقی مانده و باقی ساییده شود. همچنین مواد زائد روی دیوار را می توان بوسیله انواع زدایشگر های آسفالت از بین برد و سپس دیوار را با آب شستشو داد.

3) بتون مقاوم ضد آب در کیسه های بزرگ و سترده است که باید برای استفاده آن را با آب سرد و تمیز مخلوط کرد. بطور تقریبی برای هر کیسه 18 کیلو گرمی از این بتون 8/3-6/4 لیتر آب لازم است و همچنین می توان گفت برای هر سطل 9 کیلویی از بتون معمولی ضد آب 8/3-6/4 لیتر آب لازم است.

4**اگر دیواری را که می خواهید جدار بندی کنید یک دیوار صاف و بدون شکاف است در مایع شستشو از مایع بتون آکریلیک دار مقاوم کننده استفاده کنید. به جای استفاده از 2 لیتر آب در بتون مقاوم ضدآب و یا بتون استاندارد از 2 لیتر مایع بتون آکریلیک دار استفاده کنید.

.این مخلوط به تدریج رقیق تر می شود، بنابراین بیسشتر از اندازه ای که ذکر شد بدان آب نیافزایید. به اندازه کافی از این مخلوط درست کنید چون تا حداکثر 2 ساعت پس از درست کردن مخلوط می توان از آن استفاده کرد (5 .

اجازه دهید این مخلوط 20 دقیقه قبل از مصرف همین طور باقی بماند. درست قبل از شروع کردن به کار آن را هم بزنید و این کار بطور مداوم در طول مدت کار انجام دهید. (6.

.دیوارهای دارای درز و نفوذ پذیر را قبل از شروع به کار کمی مرطوب کنید. اما اگر دیوار صاف و بدون درز است از این کار خودداری کنید (7.

. در هنگام استفاده از این مخلوط از یک برس الیافی با عرض 15 سانتی متر برای کشیدن بر روی دیوار استفاده کنید و آن را به صورت مدور بر روی دیوار بکشید (8.

. اگر هوا گرم و خشک است چندین بار با اسپری بر روی دیوار آب بپاشید (9.

10) از 2 لایه جدار استفاده کنید. لایه دوم 12 تا 48 ساعت پس از لایه اول بر روی دیوار کشیده می شود. قبل از مرحله دوم جداربندی با اسپری بر روی دیوار آب بپاشید. پس از انجام مرحله دوم جداربندی دوباره بر روی دیوار جداربندی نکنید و از نمناک کردن دیوار بپرهیزید.

شرکت "کویکرت" (QUIKRETE) توانسته است محصولاتی را در این زمینه تولید کند که شامل بتون مقاوم ضد آب "کویکرت"، بتون معمولی ضد آب، بتون و مصالحی که دارای رنگ ثابت در برابر آب هستند، می باشد. تمامی این محصولات قابل مصرف در بخش های داخلی و خارجی دیوارهای منزل می باشد. البته این مصالح در کف سازی سطوح کاربرد ندارد.

استحکام بتون مقاوم ضد آب "کویکرت" و بتون معمولی ضد آب بوسیله مواد معدنی افزایش می یابد و در برابر آب نفوذ پذیری کمتر و در نتیجه دام بیشتری خواهد داشت.

رطوبت شالوده دیوارها ممکن است در اثر ایجاد میعان در فضای داخلی ساختمان و یا نفوذ آب از بیرون ساختمان به درون دیوارها پدید آمده باشد. برای اینکه مطمئن شوید این رطوبت نتیجه میعان در داخل ساختمان نیست بهترین راه این است که یک ورقه آلومینیومی مربع شکل طوری بر روی دیوار قرار داده و بچسبانید که هوا از هیچ یک از اضلاع آن وارد نشود. بگذارید 2 روز ورقه آلومینیومی به همین شکل باقی بماند. پس از 2 روز آن را بردارید اگر قسمت بیرونی نوار آلومینیومی نمناک است مشکل از میعان داخل ساختمان می باشد.

این مشکل را می توان از طریق نصب یک دستگاه رطوبت زا و یا یک دستگاه تهویه در زیر زمین حل کرد. اگر بخشی ا ورقه آلومینیومی که با دیوار در تماس بوده است نمناک شد، مشکل از بیرون ساختمان است.

چگونگی تعمیر و لکه گیری نقاطی که از آنها آب به دیوار نفوذ می کند.

1) دیوارها را به درستی بررسی کنید و محل نشتی آب و نقاطی که دارای درز و شکاف هستند را شناسایی کنید. این نقاط می توانند طرفین بالایی سقف که به ناودانی منتهی می شوند و یا زیر تاق بالکن باشد. در صورت امکان نگذارید مسیر آب به سمت دیوارها باشد.

. شکاف های بزرگ و سوراخ ها می بایست قبل از جدار بندی و رنگ کردن تعمیر شوند. برای این منظور می توانید از سیمان آبی استفاده کنید (2.

جداربندی

برای استفاده از جدار بتونی مقاوم آماده ساختن دیوار پیش از جداربندی بسیار مهم است.

1) اگر سطح دیوار نو است آن را با برس سیمی بسایید و سپس با آب بشویید. اگر دیوار از ابتدا صاف و هموار بود مثلا دیوار از ابتدا بتونی بود آن را با محلول 20% تا 50% اسید هیدروکلریک شسته و سپس با آب شستشو دهید و یا اینکه بتون غنی شده با آکریلیک را به مخلوط اضافه کنید(در شماره 4 به آن خواهیم پرداخت)

2) اگر سطح دیوار کهنه است و یا اینکه بوسیله رنگ یا دیگر پوشش ها پوشانده شده باید تمام پوشش ها قبل از استفاده از این جدارها از سطح دیوار پاک شوند. با یک برس سیمی رنگ، گل و آهک و کثیفی ها و هر آنچه به دیوار چسبیده را جدا کنید. در نهایت می بایست 75% دیوار اولیه باقی مانده و باقی ساییده شود. همچنین مواد زائد روی دیوار را می توان بوسیله انواع زدایشگر های آسفالت از بین برد و سپس دیوار را با آب شستشو داد.

3) بتون مقاوم ضد آب در کیسه های بزرگ و سترده است که باید برای استفاده آن را با آب سرد و تمیز مخلوط کرد. بطور تقریبی برای هر کیسه 18 کیلو گرمی از این بتون 8/3-6/4 لیتر آب لازم است و همچنین می توان گفت برای هر سطل 9 کیلویی از بتون معمولی ضد آب 8/3-6/4 لیتر آب لازم است.

4**اگر دیواری را که می خواهید جدار بندی کنید یک دیوار صاف و بدون شکاف است در مایع شستشو از مایع بتون آکریلیک دار مقاوم کننده استفاده کنید. به جای استفاده از 2 لیتر آب در بتون مقاوم ضدآب و یا بتون استاندارد از 2 لیتر مایع بتون آکریلیک دار استفاده کنید.

.این مخلوط به تدریج رقیق تر می شود، بنابراین بیسشتر از اندازه ای که ذکر شد بدان آب نیافزایید. به اندازه کافی از این مخلوط درست کنید چون تا حداکثر 2 ساعت پس از درست کردن مخلوط می توان از آن استفاده کرد (5 .

اجازه دهید این مخلوط 20 دقیقه قبل از مصرف همین طور باقی بماند. درست قبل از شروع کردن به کار آن را هم بزنید و این کار بطور مداوم در طول مدت کار انجام دهید. (6.

.دیوارهای دارای درز و نفوذ پذیر را قبل از شروع به کار کمی مرطوب کنید. اما اگر دیوار صاف و بدون درز است از این کار خودداری کنید (7.

. در هنگام استفاده از این مخلوط از یک برس الیافی با عرض 15 سانتی متر برای کشیدن بر روی دیوار استفاده کنید و آن را به صورت مدور بر روی دیوار بکشید (8.

. اگر هوا گرم و خشک است چندین بار با اسپری بر روی دیوار آب بپاشید (9.

10) از 2 لایه جدار استفاده کنید. لایه دوم 12 تا 48 ساعت پس از لایه اول بر روی دیوار کشیده می شود. قبل از مرحله دوم جداربندی با اسپری بر روی دیوار آب بپاشید. پس از انجام مرحله دوم جداربندی دوباره بر روی دیوار جداربندی نکنید و از نمناک کردن دیوار بپرهیزید.

سیمان هیدرولیک ضد آب چیست؟

این نوع سیمان در دیوارهای بتونی و یا سنگی کاربرد دارد و از نفوذ آب جلوگیری می کند. فرمول این نوع سیمان طوری است که خیلی سریع سفت می شود و در مقابل نفوذ آب بسیار مقاوم و مستحکم است. سیمان هیدرولیک ضد آب، مشکل نشتی آب را در مناطقی که آبهای جاری از زیر و یا بالای سطوح بتونی و یا سنگی عبور می کند را حل می کند.

از این نوع سیمان می توان در اطراف لوله های بتونی که آب از آنها عبور می کند نیز استفاده کرد. بطور کل موارد استفاه از این سیمان به شرح زیر می باشد:

-- دیوارهای باربر و دیوارهای پشت بند

-- دودکش ها

-- استخر های شنا، حوضچه های فواره دار، مخازن آبی زیر زمینی

مواد تشکیل دهنده: این سیمان مخلوطی از سیمان پورتلندی و سیمان آلومینات کلسیم، دانه های سیلیکا و دیگر افزودنی های مخصوص می باشد. رنگ این محصول بطور معمول خاکستری می باشد اما انواع خاص آن که سفید رنگ است هم تهیه شده است.

دیواری را که می خواهید بر روی آن از این سیمان استفاده کنید می بایست عاری از گرد و غبار و جلبک زدگی و کپک زدگی باشد. از ایجاد شکاف های V شکل ممانعت کنید. به ازای وزن هر 4-5/4 بخش از این سیمان از 1 بخش آب استفاده کنید. آب و سیمان باید طوری با هم مخلوط شوند که یک بتونه یکنواخت به دست آید. به اندازه ای از این مخلوط استفاده کنید که در عرض 2-3 دقیقه مصرف شود. برای هر بار استفاده 113 تا 170 گرم از پودر سیمان تجویز می شود.

اخطار: حرارت بالا زمان سفت شدن سیمان را افزایش می دهد. این محصول می بایست در دمای پایین تر 50 درجه فارنهایت و با استفاده از آب نیمه گرم تهیه شود.

سیمان هیدرولیک ضد آب چیست؟

این نوع سیمان در دیوارهای بتونی و یا سنگی کاربرد دارد و از نفوذ آب جلوگیری می کند. فرمول این نوع سیمان طوری است که خیلی سریع سفت می شود و در مقابل نفوذ آب بسیار مقاوم و مستحکم است. سیمان هیدرولیک ضد آب، مشکل نشتی آب را در مناطقی که آبهای جاری از زیر و یا بالای سطوح بتونی و یا سنگی عبور می کند را حل می کند.

از این نوع سیمان می توان در اطراف لوله های بتونی که آب از آنها عبور می کند نیز استفاده کرد. بطور کل موارد استفاه از این سیمان به شرح زیر می باشد:

-- دیوارهای باربر و دیوارهای پشت بند

-- دودکش ها

-- استخر های شنا، حوضچه های فواره دار، مخازن آبی زیر زمینی

مواد تشکیل دهنده: این سیمان مخلوطی از سیمان پورتلندی و سیمان آلومینات کلسیم، دانه های سیلیکا و دیگر افزودنی های مخصوص می باشد. رنگ این محصول بطور معمول خاکستری می باشد اما انواع خاص آن که سفید رنگ است هم تهیه شده است.

دیواری را که می خواهید بر روی آن از این سیمان استفاده کنید می بایست عاری از گرد و غبار و جلبک زدگی و کپک زدگی باشد. از ایجاد شکاف های V شکل ممانعت کنید. به ازای وزن هر 4-5/4 بخش از این سیمان از 1 بخش آب استفاده کنید. آب و سیمان باید طوری با هم مخلوط شوند که یک بتونه یکنواخت به دست آید. به اندازه ای از این مخلوط استفاده کنید که در عرض 2-3 دقیقه مصرف شود. برای هر بار استفاده 113 تا 170 گرم از پودر سیمان تجویز می شود.

اخطار: حرارت بالا زمان سفت شدن سیمان را افزایش می دهد. این محصول می بایست در دمای پایین تر 50 درجه فارنهایت و با استفاده از آب نیمه گرم تهیه شود.

مصالح کارگاهی

| نوع خاک | مشخصات | مرغوبیت |

| ۱ | زمین باتلاقی و هموسی |

۱- احداث بنا با تکنیکهای قدیمی امکان پذیرنیست. 2- زمین کاملاًسست می باشد. 3-انواع این نوع زمین ها به قرار زیر می باشد: لجن زار- جنگلی – هموسی(خاک برگ)- باتلاقی |

نامرغوب جهت ساختمان سازی |

| ۲ | خاک دستی |

۱- از خاک های حاصل از نخاله های بنایی، خاک های حاصل از گود برداری و... بدست می آید 2- تراکم آن از زمینهای طبیعی کمتر است. 3- حتی الامکان از احداث بنا روی آن خوداری شود 4- جهت احداث بنا روی این نوع زمینها، محل پی ها تا رسیدن به زمین طیبعی بایستی حفر شود |

نامرغوب جهت ساختمان سازی |

| ۳ | زمین های رسی |

۱- این نوع زمین های رس تشکیل شده است. 2- زمین های رسی چنانچه دارای شیب باشند، از احداث ساختمان روی آن خوداری شود. 3-زمین های رسی چنانچه خشک(بی آب) و فشرده باشد، برای ساختمان زمین مناسبی می باشد |

در حالت خشک و فشرده مرغوب بوده و در غیر این حالت بخصوص در حالت شیب دار آن نامرغوب است |

| ۴ | زمین های ماسه ای | - این نوع زمین ها در حالت خشک و در سطح افق قرار گرفته باشد، می توان تا یک طبقه ساختمان سازی کرد و در حالت شیبدار آن از ساختن بنا برروی آن خوداری شود. | نامرغوب جهت ساختمان سازی |

| ۵ | زمین های دج |

- فرمول ترکیبی این نوع زمین ها به قرار زیر است: زمین دجی = شنهای ریز+ شن های درشت+خاک رس+ فشردگی کامل و تراکم زیاد 2- مقاومت فشاری این نوع زمین ها به حالت مطلوب میباشد. 3- زمین های دجی در رنگ های مختلف زرد- سیاه- سرخ، زمین های مناسبی برای ساختمان سازی میباشد. |

مناسب جهت ساختمان سازی |

| ۶ | زمین های سنگی | در دامنه کوهها یافت میشوند | مناسب جهت ساختمان سازی |

ماشین آلات

حمل ونقل سیمان

سیمان را درمحیط بیرون کارگاه، به وسیله کامیون حمل می کنند.

الف) سیمان بسته بندی را با کامیون کفی روباز حمل ونقل می نمایند.

ب) سیمان تنی (فله) راباکامیون با مخزن مخصوص به نام (( بونکر)) حمل ونقل می کنند.

حمل ونقل سیمان در محیط کارگاه، توسط وسایل وماشین آلات کوچک صورت می گیرد.

دستگاه موتوری کوچک حمل وجابجایی مصالح درمحیط کارگاهی ازجمله آجر، سیمان بسته بندی و...

نکات مربوط به انبار کردن سیمان

1- از نفوذ هر نوع رطوبت به داخل انبارهای سیمان، پیشگیری به عمل آید.

2- در انبار سیمان حداکثر، تعداد 12 کیسه روی هم قرار می گیرند.

3- حداقل فاصله ی کیسه های سیمان با بدنه ی انبار، 20 سانتی متر درنظر گرفته می شود.

4- اندازه ی عرض راهرو انبارسیمان، 80-50 سانتی متر درنظر گرفته می شود.

5- جهت انبار کردن سیمان درمحوطه کارگاه ( زیر نایلون) محلی بلندتر از کف کارگاه ( روی چهارتراش و..) انتخاب می گردد.

6- در انبار فضای سرپوشیده، دستگاه تهویه تعبیه می گردد.

آزمایش سیمان:

1- سلامت سیمان

2- زمان گیرش سیمان

۱- سلامت سیمان

برای آزمایش سلامت سیمان، مقداری ازسیمان را روی شیشه ی تمیز، به شکل مخروط ناقص به بلندی 75 میلی متر وبه قطر 12 میلی متر درست کرده، آن را به مدت 24 ساعت، در معرض هوای مرطوب قرار داده، به تدریج حرارت را بیشتر می کنیم وبه همین حالت به مدت 5 ساعت نگه می داریم.

نتیجه آزمایش: اگرسیمان مورد نظربه شیشه چسبیده و کوچکترین اثرتجزیه ( انبساط و ترک) درآن مشاهده نگردد، سیمان سالم است.

2- زمان گیرش خمیر سیمان:

همانگونه که درنکات مربوط به سیمان اشاره شد، زمان گیرش سیمان، توسط دستگاه(( ویکات )) با سوزنهای نفوذی در دفعات متعدد، اندازه گیری می شود.

مقدمات آزمایش: جهت آزمایش، ابتدا با استفاده از ترازو، 300 گرم سیمان را وزن کرده سپس با 90 گرم (90 سانتی متر مکعب) آب مخلوط نموده وبرای ایجاد حالت خمیری، آن را ورز می دهیم. روی شیشه، ظرفی با حجم مخروط ناقص لاستیکی را قرار داده سپس خمیرسیمان ساخته شده را درون ظرف مورد نظر، ( با استفاده از کاردک) قرار داده، به حالت کاملا فشرده جاسازی می نمائیم.

مراحل آزمایش

1- ظرف محتوی خمیر سیمان را زیر سوزن دستگاه قرار می دهیم.

2- 25 دقیقه پس از شروع مخلوط سیمان باآب، سوزن ویکات رابه حرکت درآورده ومیزان نشست سوزن در خمیرسیمان را از صفحه ی مدرج دستگاه قرائت کرده، اندازه ی آن را یادداشت می کنیم.

3- مرحله ی دوم آزمایش را 7 مرتبه، تا مدت 35 دقیقه ( از هر5 دقیقه، یکبار) تکرار وثبت می کنیم، بطوری که محل نشست سوزن ویکات را درهر مرحله تغییر می دهیم ( فاصله نشست سوزن را در هر مرحله با مرحله قبلی، یک سانتی درنظرمی گیریم).

توجه: مجموعا از شروع مخلوط سیمان باآب تا پایان آزمایش، 60 دقیقه به طول می انجامد.

·بتن

ماشین آلات بتن سازی

1- بیل

2- بتونیر

3- بتن ساز مرکزی= سانترال بتن = بچینگ ( Batching )

1- بیل: قدیمی ترین وساده ترین وسیله بتن سازی، بیل نام دارد.

جهت حمل بتن ساخته شده با استفاده ازبیل، از فرقون استفاده می شود.

2- بتونیر: بتونیرها دستگاه های کوچکی هستند که در کارگاه جهت ساخت بتن مورد استفاده واقع می شوند. با نیروی موتور کوچکی که روی بتونیر نصب است، مخزن آن حول محور خود( که با افق زاویه ی کوچکی می سازد)، به چرخش درمی آید، ومحتویات داخل مخزن که همان مصالح ساخت بتن ( شن ، ماسه، سیمان وآب) می باشد، مخلوط شده وبتن ساخته می شود.

جهت حمل بتن ساخته شده با استفاده ازبتونیر، از دستگاهی به نام دامپر استفاده می شود.

3- دستگاه بتن ساز مرکزی= بتن ساز ثابت= سانترال بتن= بچینگ ( Batching )

ازاین دستگاه جهت مصرف زیاد بتن استفاده می شود. ظرفیت این دستگاه در هربار بتن سازی، در حدود 10 متر مکعب تا 13 مترمکعب می باشد. جهت جا دادن بتن، در مخزن ماشین حمل بتن ( تراک میکسر) تا محل مصرف را 120 دقیقه مجاز می گیرد ( این دستگاه روی پایه های بلند قرار می گیرد).

توجه: خمیر کردن مجدد ویا به بیان دیگر اضافه کردن دوباره به بتن مجاز نمی باشد.

توجه: بتن ساز مرکزی کوچک، در ظرفیت بیشتر ازبتونیر وجود دارد که در کارگاههای بزرگ استفاده می شود که انتقال بتن ساخته شده، توسط جام بتن با دستگاه (( تاور کرن)) در ارتفاعات ساختمان جابجا می شود.

ماشین آلات حمل ونقل بتن

1- وسایل حمل

بتن پای کاربا حجم کار: جهت انتقال مصالح ( آجر، سیمان و...) وبتن ساخته شده با دست ( با استفاده ازبیل)، از وسایل به قرار زیر استفاده می شود.

الف) فرقون ب) زنبه

توجه: فرقون به وسیله ی یک نفر جابجا می شود و زنبه توسط دو نفر حمل می شود.

2- دامپر ( دمپر): دستگاه (ماشین) حمل ونقل مصالح در کارگاههای ساختمانی ازجمله بتن و... با توان باربری 1 تا 2 تن می باشد. جام یک دامپر، می تواند، تمامی بتن یک بتونیر کوچک را در خود جا داده وبتن رابه محل مورد مصرف، انتقال نماید.

3- تاور کرن: کرن کامل ترین دستگاه جهت حمل ونقل کلیه وسایل ومصالح، به طبقات مرتفع ساختمانی می باشد. برای انتقال بتن، از محل ساخت بتن تا محل مصرف ( روی طبقات مرتفع)، جام بتن را به قلاب تاور کرن وصل کرده، سپس با هدایت دستگاه، انتقال صورت می گیرد.

4- تراک میکسر ( بتن کش گردان): رایج ترین وسیله درایران، برای حمل بتن درمسافت های طولانی ( تا حدود 40 کیلومتر) کامیون حمل بتن، تحت عنوان (( تراک میکسر)) می باشد.

5- پمپ هدایت بتن: دستگاهی است که بتن را از (( تراک میکسر)) گرفته و درطبقات مختلف ساختمان ( حداکثر ارتفاع 40 متری) ویا بطور افقی به مسافت نسبتا زیادی ( حداکثر به طول 400 متری) انتقال می دهد. لوله ی هدایت بتن، از اتصال لوله هایی به طول حداکثر4 متر تشکیل می شود که این قطعه ی لوله ها به وسیله ی گیره های مخصوص به یکدیگر وصل می شوند. قطرلوله ی پمپ هدایت بتن، 4 تا 5 اینچ است.

ویبراتور= لرزاننده= دستگاه هواگیری بتن

برای هواگیری بتن ازدستگاهی به نام ویبراتور استفاده می شود.

با لرزاندن وخارج کردن آب اضافی بتن را هواگیری ( ویبراسیون) بتن می نامند.

با لرزانیدن بتن توسط دستگاه مخصوص ( ویبراتور) فضاهای خالی بین دانه های درشت بتن با ریزدانه ها پرمی شود، درنتیجه انسجام و وزن مخصوص بتن فزایش می یابد.

توجه: اگر بتن ویبره نشود، آب اضافی درون بتن، پس ازسخت شدن بتن، بخارشده، در نتیجه درون بتن فضاهای خالی بوجود می آید ویا دراصطلاح بتن« کرمو» شده و دراین حالت مقاومت لازم در مقابل نیروهای وارده را نخواهد داشت.

انواع ویبراتور

۱- ویبراتور بنزینی

2- ویبراتور گازوئیلی

3- ویبراتور برقی

4- ویبراتور بادی

آزمایش مقاومت بتن

چهارنمونه بتن ساخته شده، ( درحالت مکعب 20*20*20 سانتی مترو درحالت استوانه به قطر 15 سانتی متر وبه ارتفاع 30 سانتی متر) به حالت مکعب ویا استوانه ای توسط دستگاه پرس مخصوص به شرح زیر مورد آزمایش قرار می گیرند:

1- یک نمونه ازچهار نمونه بتن موردآزمایش راپس از 7 روز ( قطعه ی 7 روزه) جهت تعیین مقاومت زیر پرس قرار می گیرد.

2- سه نمونه ی دیگر بطور جداگانه پس از 28 روز ( قطعات 28 روزه) زیر پرس قرار می گیرند ومقدار نیرو را قبل از ترک خوردن هریک از قطعات ازصفحه ی مدرج ( گیج فشار) قرائت کرده وازمعدل آنها مقاومت فشاری یک سانتی متر مربع بتن مصرف شده بدست می آید.

توجه: بتن های نمونه را از هنگام ساخت تا زمان آزمایش مرطوب نگه می دارند.

توجه: بتن 28 روزه، 90 درصد مقاومت خود رابدست می آورد ودراین زمان بتن قابل بارگذاری است.

توجه: جهت آزمایش بتن امروزه معمولا ازنمونه ی مکعبی استفاده می شود.

چکش ضربه ای ( مقاومت سنج)

جهت تعیین مقاومت قسمت های مختلف اسکلت بتن آرمه ی اجرا شده، از وسیله ای به نام چکش ضربه ای استفاده می شود. این وسیله، دستگاه کوچکی است که کار دستگاه پرس را انجام می دهد. طرز کاراین دستگاه بسیار ساده می باشد. بافشار دادن دستگاه بطور عمودی به محل مورد نظر و همزمان با آن فشار دادن به دگمه تعیین مقاومت، قرائت دستگاه ازصفحه ی مخصوص صورت می گیرد.

جدول وسایل مربوط به هم زدن مصالح بتن و وسایل حمل بتن آماده

نام وسیله هم زدن بتن

مسافت، محل استفاده از بتن آماده

حجم بتن

وسیله حمل بتن آماده

۱

بیل

پای کار (خیلی نزدیک به محل مصرف)

کم

فرقون، زَنبه

۲

بتونیر

در محوطه کارگاه (دور تر از محل ساخت بتن)

متوسط

دامپر

بتن ساز مرکزی کوچک

در محوطۀ کارگاه نسبتاً بزرگ

زیاد

جام بتن جمل با تاورکرن

بتن ساز مرکزی بزرگ(بچینگ)

بیرون کارگاه (مسافت دور، مانند انتقال به شهر همجوار، داخل شهرو ...

خیلی زیاد

تراک میکسر(بتن کش گردان)

اصول سرپرستی کارگاه

تعاریف کارگاهی

پیمان و قرارداد:

پیمان با پیمانکارو قرار داد بامشاور بسته می شود.

مواد پیمان:

عبارت است از: 1- مبلغ 2- مدت 3- تعدیل 4- موضوع پیمان ( کارهای اصلی وفرعی ) 5- دوره تضمین کرها 6- اسناد ومدارک 7- نظارت بر اجرای کارها

کارفرما: عبارت از شخصیت حقوقی که یک طرف امضاء کننده ی پیمان با قرارداد بوده واجرای عملیات موضوع پیمان وقرارداد را به پیمانکار یا مشاور واگذار نموده وجانشینان ونمایندگان قانونی کارفرمادرحکم کارفرما هستند.

پیمانکار: شخصیت حقوقی که طرف دیگر امضاء کننده ی پیمان بوده و اجرای عملیات موضوع پیمان را بر عهده گرفته است وجانشینان ونمایندگان قانونی پیمانکار در حکم پیمانکار محسوب می شوند.

مشاور:شخصیت حقوقی امضاء کننده ی طرف دیگر قرارداد با کارفرما جهت انجام عملیات قید شده در قرار داد.که وظایف مشاور عبارتند از:

1- تهیه ی نقشه های اجرایی

2- نظارت برحسن اجرای کار

3- انجام مطالعات اولیه

دستگاه نظارت:

عبارت است ازشخص یا اداره یا شرکت یا موسسه ای که کارفرما به منظور نظارت دراجرای تعهدات پیمانکار تعیین ویا پیمانکار کتبا معرفی می نماید. که وظایف او عبارتنداز:

1- نظارت بر حسن اجرای کار

2- نظارت برصحت عملکرد مالی

ناظر مقیم:

کسی است که از طرف کارفرما یا دستگاه نظارت برای نظارت مستقیم در اجرای عملیات کارگاه تعیین وکتبا به پیمانکار معرفی می شود واصولا مقیم کارگاه خواهد شد.

رئیس کارگاه:

شخصی است که ازطرف پیمانکار به منظور اجرای عملیات موضوع پیمان در کارگاه به کارفرماویا دستگاه نظارت کتبا معرفی می شود.

مبلغ اولیه پیمان:

عبارت است ازمبلغی که در روز عقد پیمان مورد تصویب قرار می گیرد.

مبلغ کل پیمان:

عبارت است ازمبلغ اولیه ی پیمان به اضافه ی بهاء تغییرات مقادیر کارها وکارهای جدید.

محل کار- پای کار- کارگاه:

ازکارگاه ومحل کار، کلیه ی محاهایی که عملیات موضوع پیمان درآن انجام می شود ویا به منظور انجام عملیات اجرا ازآنها استفاده می شود و مراد ازپای کار محوطه ای از داخل کارگاه است که پیمانکار درآن وسایل، ساختمانها ویا مصالحی دارد.

قیمت جدید:

عبارت است ازیک نوع ردیف کاری که قیمت آن در دفترچه ی فهرست بها موجود است.

کارهای فرعی:

مراد ازکارهای فرعی کلیه ی عملیاتی است که به منظور اجراء ونگهداری عملیات موضوع پیمان ضروری است ولی جزء کارهای اصلی پیمان محسوب نمی شوند.

تعلیق کار:

عبارت است ازتعطیل موقت کارگاه توسط کارفرما وبه دو صورت می باشد:

1- تعلیق تا 3 ماه

2- تعلیق مازاد بر3 ماه

دفترچه ی فهرست بها:

جزوه ای که درآن مشخصات کار وقیمت کارو قیمت واحد کار مشخص می گردد.

دفترچه ی شرایط عمومی پیمان:

این جزوه نیز جزء اسناد و مدارک پیمان می باشد و درآن وظایف حقوقی ومال طرفین پیمان مشخص می گردد.

دفترچه ی شرایط فنی پیمان و نقشه ها:

این جزوه شامل اسناد و مدارک پیمان می باشد و درآن شرایط فنی منعکس است که شامل نوع مصالح ونحوه ی به کار بردن مصالح و نحوه ی نگهداری وسایل وکلیه ی نقشه ها و دستور کارها می باشند.

دفترچه خصوصی پیمان:

عبارت است از جزوه ای که ضوابطی غیرازآنچه در دفترچه ی شرایط عمومی پیمان و دفترچه ی مشخصات فنی به همراه دفترچه ی عمومی پیمان اضافه می گردد.

صورت وضعیت موقت:

درآخر هر ماه شمسی دستگاه نظارت که از سوی کارفرما تعیین شده به همراه نماینده ی پیمانکار صورت وضعیت کلیه ی کارهایی که ازشروع پیمان تا آن تاریخ انجام یافته وهمچنین وضعیت وسایل و تدارکات لازم برای اجرای پیمان که در پای کار موجود است می باشد تعیین وبراساس نرخهای منظوم به پیمان تقدیم می نماید.صورت وضعیت های موقت ماهیانه که به این ترتیب تنظیم گردیده و دارای امضاء نماینده پیمانکار ودستگاه نظارت می باشد توسط دستگاه مربوط منتهی تا آخر روز دهم ماه بعد به کارفرما تقدیم می شود.

صورت وضعیت قطعی:

به محض آنکه تحویل موقت کلیه ی کارها انجام گرفت دستگاه نظارت یا جانشین آن درمعیت نمایندهی پیمانکار اقدام به اندازه گیری وتهیه ی صورت وضعیت قطعی کارهای انجام شده خواهند کرد. مقادیر وارقامی که در صورت وضعیت منظورمی شود به تنهایی قاطع خواهد بود ویکی از مواخذ تصفیه ی قطعی محاسبات قرار می گیرد. ولواینکه بین آنها ومقادیر یا ارقامی که در صورت وضعیتهای موقت منظور گردیده اختلافی باشد.

تحویل موقت:

پس از آنکه پیمانکار لااقل 97% عملیات موضوع پیمان را طبق مشخصات نقشه وسایر پیمان انجام داد مشروط برآنکه باقی مانده ویا نقایص کارها مربوط به قسمت عمده ای ازیک کار اساسی ویا به صورتی نباشد که استفاده ازکار انجام شده را غیر ممکن سازد می تواند از طریق دستگاه نظارت تقاضای تحویل موقت کند.

تحویل قطعی:

درپایان دوره ی تضمین کارفرما به تقاضای پیمانکار از کارها بازدید وهرگاه عیب ونقصی که ناشی ازکار پیمانکارباشد مشاهده ننماید عملیات موضوع پیمان را ازپیمانکار تحویل خواهد گرفت.

وظایف واختیارات کارفرما

۱- تهیه ی زمین

2- تهیه اعتبار

3- انتخاب مهندس مشاور

4- تصویب مرحله ی اول ( فازیک) ومرحله دوم ( فاز دوم)

5- انتخاب پیمانکار

6- تحویل زمین

7- رسیدگی به صورت وضعیت موقت کار

8- رسیدگی به صورت وضعیت قطعی

9- تعدیل

10- تحویل موقت کار

11- تحویل قطعی کار

12- صورت حساب قطعی وتسویه حساب پیمانکار

اختیارات کارفرما

۱- پیش پرداخت

2- تغییر مقادیر کار

3- تغییر مدت پیمان

4- کارهای جدید

5- تغیر مشخصات فنی

6- تعلیق دادن کار

7- خاتمه دادن به پیمان وتعیین تکلیف آن

8- فسخ پیمان ( خلع ید)

وظایف پیمانکار

۱- تائیدات پیمانکار

2- مهارت کارکنان، کارگران واحتیاجات آنها

3- پیاده کردن نقشه ها، حفظ تاسیسات ونقاط نشانه ومبدا محدود نمودن عملیات در اراضی تحویل شده

4- محل وشرایط تهیه ی مصالح و تدارکات

5- حفاظت کارگاه وشخص ثالث- بیمه- مراقبتهای لازم

6- قوانین کار وبیمه های اجتکاعی وحفاظت فنی وعوارض ومالیاتها

7- انتقال به غیر وپرداخت مطالبات پیمانکاران جزء

8- اجرای عملیات موضوع پیمان درشب

9- محل قانونی پیمانکار

10- اشیاء عتیقه وآثار تاریخی

وظایف مهندس مشاور

مرحله اول: مطالعات مقدماتی

شناسایی و بررسی : انجام مطالعات درباره ی احتیاجات مربوط به طرح، برسی در مورد وسایل حمل ونقل وجاده ها، بررسی روشها واستانداردهای ساختمانی متداول درمحل و...

مرحله دوم: تهیه ی طرح و نقشه های اجرایی

انجام محاسبات فنی وتهیه ی نقشه های تفضیلی اجرایی ونهایی، تهیه ی جداول مقادیر کار بر حسب انواع کار به تفکیک و...

مرحله سوم: انجام مناقصه ونظارت

1- انجام مناقصه وتعیین پیمانکار یا پیمانکاران

2- نظارت بر اجرای کار

3- نظارت در دوره ی نگهداری

تجهیزات کارگاهی

تجهیزات مرحله ی قالب بندی

1- متر

2- گونیا

3- پرگار ریلی

4- اره دستی

5- اره کلاف

6- رنده دستی

7- مغار و اسکنه

8- گیره ی رومیزی

9- گیره ی دستی

10- تنگ

11- میخ کش

12- چکش نجاری

علاوه برتجهیزات نامبرده، استفاده ازماشین آلات برقی درسرعت بخشیدن به عملیات قالب بندی نیز رایج است که مهمترین آنها عبارتند از:

• اره گرد برقی میزی

• اره برقی نواری ( گرد یا عمود بر )

• رنده برقی

• دستگاه ضخامت تراش ( کندگی)

• دستگاه چند کاره ی برقی ( رنده- اره)

•دریل دستی

•میخ کوب بادی

تجهیزات مرحله ی آرماتور بندی

1-میز خم کردن میلگرد

2-صفحه خم میلگرد

3-آچار خم میلگرد ( آچار F )

4- دستگاه کشش وصاف کردن میلگرد

5-پتک وسندان

6- قیچی دستی

7-قیچی پایه دار دستی

8- قیچی چند کاره

9- ماشین برش برقی

10- دستگاه خم کن دستی وبرقی

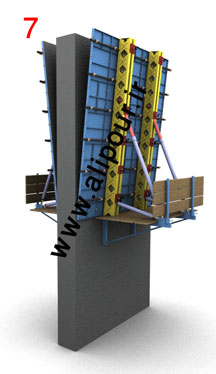

قالبهای پرشی Jumping Formwork سیستم قالبهای پرشی یا Jumping For

| قالبهای پرشی Jumping Formwork | |||

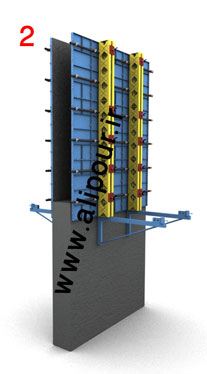

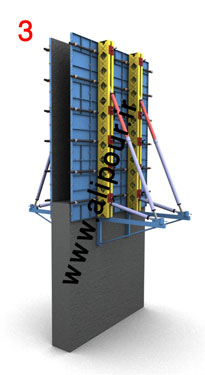

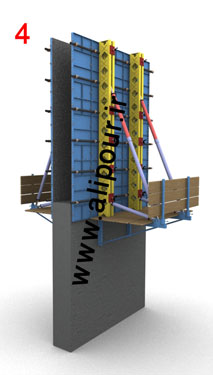

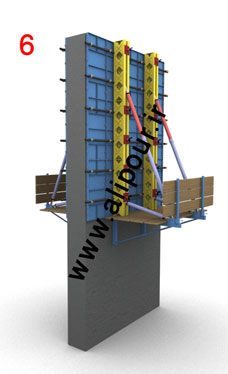

سیستم قالبهای پرشی یا Jumping Formworks جهت قالب بندی سدها ، پایه پلها ، پارکینگ های طبقاتی ، دیوار موج شکن ها ، برج ها ، مخازن ، دیوارهای برشی ، برج های مراقبت و ... مورد استفاده قرار می گیرد. پانلهای قالب که با استفاده از سولجرها و لوله ها به هم متصل شده و تشکیل یک قالب یکپارچه و مقاوم را می دهد توسط جرثقیل به محل تکیه گاه بعدی برده شده و بر روی انکر بولت هایی که قبلآ بر روی دیوار نصب گردیده متصل میشود. با توجه به اینکه جابجایی قالب و نصب آن در محل بعدی حدود 20 دقیقه به طول می انجامد استفاده از این سیستم علاوه بر سرعت اجرای بتن ریزی زمان استفاده از جرثقیل را نیز بطور قابل ملاحظه ای کاهش می دهد. در زیر روش اجرای سیستم قالب پرشی نشان داده شد است:

| |||